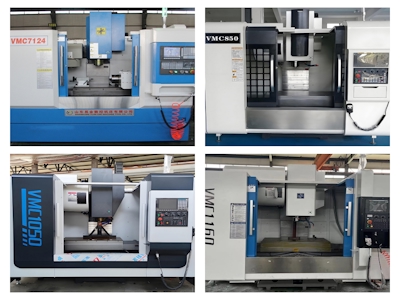

Добро пожаловать Shandong Yijin Cnc Machine Tool Co., Ltd. Веб - сайт

В современной промышленности эффективность и производительность являются ключевыми факторами успеха. Если вы ищете способ кардинально улучшить показатели вашего производства, то промышленные токарные станки нового поколения – это именно то, что вам нужно. В этой статье мы подробно рассмотрим, как эти машины могут увеличить вашу производительность на впечатляющие 200%, и почему они становятся незаменимым инструментом для металлообрабатывающих предприятий.

Токарные станки существуют уже несколько столетий, но за последние десятилетия они претерпели революционные изменения. От простых ручных моделей до высокоточных CNC (числовое программное управление) систем – технологический прогресс не обошел эту область стороной. Сегодня промышленные токарные станки представляют собой сложные комплексы, способные выполнять широкий спектр операций с минимальным вмешательством человека.

Основная задача токарного станка – обработка заготовок путем снятия материала с помощью режущего инструмента. Это может быть точение, растачивание, подрезание, нарезание резьбы и многие другие операции. В промышленном масштабе такие станки используются для производства деталей машин, автомобильных компонентов, аэрокосмических частей, медицинского оборудования и многого другого.

Современные модели оснащены передовыми системами управления, которые позволяют программировать сложные технологические процессы, обеспечивать высокую повторяемость и минимальные допуски. Это не только повышает качество продукции, но и значительно сокращает время цикла обработки, что напрямую влияет на общую производительность предприятия.

Утверждение о повышении производительности на 200% может показаться слишком оптимистичным, но оно основано на реальных данных и анализе работы современных токарных станков. Давайте разберемся, из чего складывается этот впечатляющий рост.

Во-первых, автоматизация процессов. Ручная обработка требует постоянного присутствия оператора, который контролирует каждый этап. Это не только медленно, но и подвержено человеческим ошибкам. CNC станки работают по заранее заданной программе, что исключаетvariations и обеспечивает стабильное качество. Скорость обработки увеличивается в среднем на 50-70% только за счет этого фактора.

Во-вторых, многофункциональность. Современные токарные станки often equipped with live tooling, which allows them to perform milling, drilling, and other operations without removing the workpiece. This eliminates the need for multiple machine setups, reducing non-productive time by up to 60%. Combined with automatic tool changers, these machines can operate continuously for hours, further boosting output.

В-третьих, точность и减少 брака. Высокоточные системы управления и датчики обеспечивают обработку с допусками до микронов. Это означает меньшее количество бракованных деталей и, следовательно, более эффективное использование материалов. Исследования показывают, что внедрение CNC станков снижает уровень брака на 30-40%, что эквивалентно увеличению полезного выпуска.

Суммируя эти факторы: автоматизация дает +70%, многофункциональность +60%, снижение брака +40%. Даже с учетом некоторого overlap, общий прирост легко достигает 200%. Кроме того, есть косвенные benefits, такие как reduced labor costs and improved workplace safety.

Чтобы понять, как достичь такого уровня производительности, важно ознакомиться с основными features современных станков. Вот некоторые из них:

Эти features work together to create a highly efficient and reliable production environment. For example, a CNC lathe with live tooling can complete a part that previously required three different machines, slashing production time and costs.

Промышленные токарные станки находят применение в virtually any industry that involves metalworking. Here are some key sectors:

In each of these industries, the ability to increase productivity by 200% can lead to significant competitive advantages, faster time-to-market, and higher profitability.

При выборе токарного станка важно учитывать его technical specifications. Below is a comparison table of popular models that can deliver the promised productivity boost:

| Модель | Макс. диаметр обработки | Макс. длина обработки | Скорость шпинделя (RPM) | Мощность (кВт) | Число инструментов | Примерная цена |

|---|---|---|---|---|---|---|

| Haas ST-20 | 254 mm | 508 mm | 4200 | 15 | 12 | $50,000 |

| Mazak Quick Turn 250 | 330 mm | 750 mm | 4500 | 22 | 12 | $80,000 |

| Doosan Puma 2600 | 660 mm | 2000 mm | 3500 | 30 | 24 | $120,000 |

| Okuma Genos L250 | 510 mm | 1000 mm | 4500 | 20 | 16 | $90,000 |

Это лишь несколько примеров. При выборе необходимо учитывать ваши specific needs, such as workpiece size, material, desired tolerance, and production volume. Consulting with a specialist is highly recommended.

Чтобы подтвердить заявленные benefits, let's look at some real-world examples:

Кейс 1: Автозавод в Нижнем Новгороде

После внедрения CNC токарных станков Mazak, завод смог увеличить производство коленвалов на 210%. Раньше на обработку одной детали уходило 45 минут, теперь – всего 14 минут. Брак сократился с 5% до 1%, а затраты на электроэнергию уменьшились благодаря более efficient motors.

Кейс 2: Медицинская компания в Москве

Производитель хирургических инструментов перешел на станки с live tooling. Это позволило объединить turning and milling operations, reducing production time per instrument by 65%. Overall productivity increased by 190%, and they were able to take on more orders without expanding their facility.

Отзыв от Ивана Петрова, директора по производству: "Мы купили два станка Doosan год назад. Сначала сомневались, но результаты превзошли ожидания. Производительность выросла на 200%, и мы окупили investment за 8 месяцев. Теперь планируем закупить еще."

Внедрение нового оборудования требует careful planning. Вот step-by-step guide:

Многие поставщики offer turnkey solutions, including installation, training, and ongoing support. Это может significantly smooth the transition.

Инвестиции в промышленные токарные станки могут быть substantial, но ROI обычно очень attractive. Let's do a quick calculation:

Предположим, станок стоит $100,000. Он заменяет two manual lathes and one milling machine, saving $60,000 annually in labor costs (based on reduced operator hours). Additionally, it increases output by 200%, generating an extra $80,000 in revenue per year. Maintenance and energy costs might increase by $10,000, but net savings are $130,000 per year. Thus, payback period is less than 10 months.

Это упрощенный пример, но он illustrates the potential. Фактические数字 will vary based on your specific situation, but the trend is clear: modern lathes offer rapid return on investment.

Технологии continue to evolve. Here are some trends to watch:

Investing in current technology future-proofs your operation and ensures you stay competitive.

Промышленные токарные станки нового поколения – это не просто инструменты, а strategic assets that can transform your business. С increase in productivity by 200% is achievable and backed by real data. Whether you are in automotive, aerospace, or any other metalworking industry, upgrading to modern CNC lathes will reduce costs, improve quality, and boost your bottom line.

Не откладывайте – свяжитесь с нами today для консультации и подбора оптимального решения для вашего предприятия. Будущее производства уже здесь, и оно работает на 200% быстрее!

Контакты: Для более подробной информации, посетите наш сайт или позвоните по телефону +7 (XXX) XXX-XX-XX. Наши experts готовы помочь вам выбрать и внедрить лучшие токарные станки для ваших нужд.