Добро пожаловать Shandong Yijin Cnc Machine Tool Co., Ltd. Веб - сайт

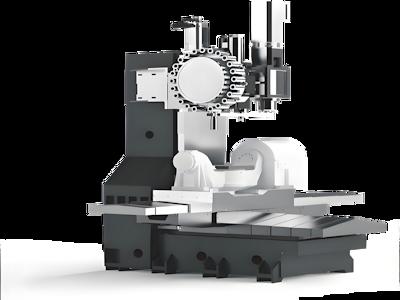

Машиностроение всегда было движущей силой промышленного прогресса, и сегодня оно стоит на пороге революционных изменений, благодаря внедрению высокоточных шлифовальных станков. Эти инновационные устройства не просто улучшают процессы обработки металлов и других материалов — они переопределяют стандарты качества, эффективности и конкурентоспособности в глобальном масштабе. В этой статье мы подробно рассмотрим, как высокоточные шлифовальные станки становятся ключевым элементом современного производства, их преимущества, технологии и практическое применение.

Шлифование как процесс обработки материалов существует уже несколько столетий, но только с развитием компьютерных технологий и автоматизации оно достигло уровня высокой точности. Высокоточные шлифовальные станки — это сложные машины, способные выполнять обработку с допусками до микрометров и даже нанометров. Они используются в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, медицинское оборудование и электроника, где требования к точности исключительно высоки.

Что делает эти станки столь особенными? Прежде всего, интеграция систем числового программного управления (ЧПУ), которые позволяют управлять процессом шлифования с невероятной точностью. Это означает, что операторы могут программировать станки для выполнения сложных операций с минимальным вмешательством человека, что снижает риск ошибок и повышает повторяемость результатов.

История шлифовальных станков начинается с простых ручных инструментов, но уже в XIX веке появились первые механизированные версии. С развитием промышленной революции станки стали более sophisticated, но настоящий прорыв произошел во второй половине XX века с внедрением ЧПУ. В 1970-х годах первые CNC-шлифовальные станки начали использоваться в массовом производстве, что позволило достичь новых уровней точности.

В 1990-х и 2000-х годах технологии продолжили развиваться: появились станки с многозадачными возможностями, улучшенными системами охлаждения и мониторинга. Сегодня мы видим интеграцию искусственного интеллекта и IoT (Интернета вещей), которые делают высокоточные шлифовальные станки умнее и более адаптивными к изменениям в производственной среде.

Одним из главных преимуществ является способность достигать допусков в диапазоне 1-5 микрометров, а в некоторых случаях и меньше. Это критически важно для производств, где даже малейшее отклонение может привести к браку или failure продукта. Например, в аэрокосмической отрасли компоненты должны выдерживать экстремальные условия, и только высокоточное шлифование может обеспечить необходимую геометрию и поверхностное качество.

Кроме того, эти станки обеспечивают высокую однородность обработки, что снижает вариабельность и улучшает общее качество продукции. Это прямо влияет на снижение затрат на контроль качества и повышение удовлетворенности клиентов.

Автоматизация процессов через ЧПУ позволяет значительно увеличить скорость производства. Станки могут работать 24/7 с минимальными перерывами на обслуживание, что делает их идеальными для высокообъемных производств. Кроме того, сокращается время настройки и переналадки, так как программы могут быть сохранены и быстро загружены для различных задач.

Интеграция с системами CAD/CAM (компьютерного проектирования и производства) further streamlines the workflow, allowing for seamless transition from design to production. This reduces lead times and enables just-in-time manufacturing, which is crucial in today's competitive market.

Хотя первоначальные инвестиции в высокоточные шлифовальные станки могут быть высокими, они быстро окупаются за счет снижения labor costs, уменьшения отходов материала и повышения yield. Automated systems reduce the need for skilled operators, and predictive maintenance features minimize downtime.

Кроме того, точное шлифование позволяет использовать материалы более эффективно, так как минимизируется переработка и scrap. Это не только экономит деньги, но и contributes to sustainability efforts by reducing waste.

Современные станки designed to handle a wide range of materials and geometries, from simple flat surfaces to complex contours. This makes them versatile tools that can be used across multiple industries and applications. With quick changeover capabilities, manufacturers can easily switch between different production runs without significant delays.

Программируемость ЧПУ также позволяет легко вносить изменения в процессы, adapting to new design requirements or improving existing ones. This agility is essential in a fast-paced market where customer demands are constantly evolving.

Числовое программное управление является сердцем современных шлифовальных станков. Оно позволяет точно контролировать движение шлифовального круга, скорость подачи и другие параметры. Advanced CNC systems include features like adaptive control, which automatically adjusts grinding parameters based on real-time feedback from sensors, ensuring optimal performance even under varying conditions.

Автоматизация extends beyond the grinding process itself to include loading and unloading of workpieces, tool changing, and in-process inspection. Robots and automated guided vehicles (AGVs) are often integrated into grinding cells to create fully automated production lines.

To maintain high precision, modern grinders are equipped with sophisticated monitoring systems. These include laser measurement devices, vision systems, and acoustic emission sensors that detect anomalies in real-time. Data from these sensors is analyzed to predict tool wear, prevent defects, and ensure consistent quality.

IoT connectivity allows for remote monitoring and diagnostics, enabling maintenance teams to address issues before they lead to downtime. This predictive approach to maintenance is a game-changer for reducing operational costs and improving reliability.

AI is increasingly being integrated into grinding technology to optimize processes. Machine learning algorithms analyze historical data to identify patterns and recommend improvements in grinding parameters, such as wheel speed, feed rate, and coolant flow. This leads to more efficient operations and better outcomes.

For example, AI can predict the optimal time for wheel dressing or replacement, based on usage patterns and material properties. This not only extends tool life but also ensures that the grinding process remains within specified tolerances.

Современные станки designed with sustainability in mind. Energy-efficient motors, regenerative braking systems, and advanced coolant management reduce the environmental impact. Coolant systems often include filtration and recycling capabilities, minimizing waste and reducing the need for fresh coolant.

Moreover, the precision of these machines means less material is wasted during processing, contributing to a circular economy. Manufacturers can also use these technologies to meet stringent environmental regulations and improve their corporate social responsibility profile.

In aerospace, components like turbine blades, landing gear, and structural parts require extremely tight tolerances and superior surface finishes. High-precision grinding machines are used to achieve these specifications, ensuring safety and performance in critical applications. The ability to grind exotic materials like titanium and superalloys makes these machines indispensable in this sector.

For instance, grinding of compressor blades involves complex geometries that must be produced with accuracy to within a few micrometers. Any deviation can affect aerodynamic efficiency and lead to engine failure. High-precision grinders with 5-axis capabilities are commonly used for such tasks.

The automotive industry relies on precision grinding for components such as camshafts, crankshafts, and transmission parts. These parts must meet high standards of durability and performance. Automated grinding lines enable mass production with consistent quality, which is essential for meeting the demands of global markets.

With the shift towards electric vehicles, new applications are emerging, such as grinding of battery components and electric motor parts. High-precision grinders are adapting to these new challenges, offering solutions that ensure reliability and efficiency.

In the medical field, precision is a matter of life and death. Surgical instruments, implants, and diagnostic equipment require flawless surfaces and exact dimensions. High-precision grinding machines are used to produce these components with the necessary accuracy and cleanliness.

For example, hip implants must be ground to specific contours to ensure proper fit and function. The use of biocompatible materials adds another layer of complexity, which these machines handle with ease through advanced coolant and filtration systems.

The electronics industry demands ultra-precision for components like silicon wafers, connectors, and optical elements. Grinding machines capable of nanometric precision are used to achieve the flatness and smoothness required for these applications. This is critical for the performance of devices like smartphones, computers, and sensors.

In semiconductor manufacturing, grinding is used for thinning wafers and creating precise features. The integration of cleanroom-compatible designs ensures that the grinding process does not introduce contaminants that could affect device performance.

Selecting the right grinding machine for your needs involves considering factors such as the type of material, required tolerances, production volume, and available space. It's important to work with reputable manufacturers who offer comprehensive support, including training, maintenance, and software updates.

Implementation should be planned carefully, with a focus on integration into existing production systems. This may involve retrofitting older equipment or designing new workflows around the capabilities of the new machine. Training for operators and maintenance staff is crucial to maximize the benefits of the investment.

Case studies show that companies that invest in high-precision grinding technology often see a rapid return on investment through improved efficiency, reduced scrap, and increased capacity. For example, a automotive parts manufacturer reported a 20% increase in throughput after upgrading to a CNC grinder.

The future of high-precision grinding is bright, with ongoing advancements in technology. We can expect to see even greater integration of AI and IoT, leading to fully autonomous grinding systems that self-optimize in real-time. Additive manufacturing may also play a role, with hybrid machines that combine grinding with 3D printing for complex parts.

Sustainability will continue to be a focus, with developments in dry grinding and other eco-friendly processes. As materials science advances, grinders will need to adapt to new alloys and composites, requiring even higher levels of precision and control.

In conclusion, high-precision grinding machines are not just a tool for today's manufacturing—they are the foundation for tomorrow's innovations. By embracing these technologies, companies can stay ahead of the competition and drive progress in their industries.

Высокоточные шлифовальные станки представляют собой значительный скачок в машиностроении, предлагая беспрецедентные уровни точности, эффективности и гибкости. Их внедрение позволяет предприятиям повышать качество продукции, снижать затраты и адаптироваться к быстро меняющимся рыночным условиям. С continued innovation, these machines will undoubtedly play a central role in shaping the future of manufacturing, enabling new possibilities and driving economic growth. Investing in high-precision grinding technology is not just an option—it's a necessity for any forward-thinking company aiming to excel in the global market.

Это станок, использующий компьютерное управление для выполнения шлифовальных операций с очень tight tolerances, often down to micrometers or nanometers.

Аэрокосмическая, автомобильная, медицинская и электронная промышленности, где требования к точности exceptionally high.

Consider factors like material type, production volume, and required precision. Consult with experts and review case studies from similar applications.

ROI can be achieved within 1-3 years through increased productivity, reduced waste, and lower labor costs, depending on the scale of operation.

Modern machines are designed for ease of maintenance, with predictive features that alert operators to potential issues before they become problems.

For more information or to explore our range of high-precision grinding machines, contact us today. Our team of experts is ready to help you find the perfect solution for your manufacturing challenges.